Unsere Nasstrennschleifmaschinen NTS werden erfolgreich eingesetzt bei allen schwer zerspanbaren Materialien des allgemeinen Maschinenbaus. Die Anlagen bieten ein hochgenaues Trennen nach Winkel und Längenmaß unter Vermeidung von Gratbildung und Blauschliff. Typische Anwendungen sind Trenn- und Ablängaufgaben bei

- Führungsschienen und -stangen;

- Zahnstangen;

- Kolbenstangen – weich, gehärtet, hartverchromt;

- Kugelrollspindel und Gewindespindeln;

Der Trennschleifprozess überzeugt durch sehr kurze Spanzeiten, welche die üblichen Sägezeiten deutlich unterschreiten.

Schallschutzkabine schützt den Bediener vor Lärm, Schmierstoffnebel & Funkenflug

Vollautomatischer Schleifprozess

Automatische Kompensation des Trennscheibenverschleiß

Optional: Markierungseinheit für geschnittene Teile

Weißer Schnitt dank geringem Wärmeeintrag

Schallschutzkabine schützt den Bediener vor Lärm, Schmierstoffnebel & Funkenflug

Vollautomatischer Schleifprozess

Automatische Kompensation des Trennscheibenverschleiß

Optional: Markierungseinheit für geschnittene Teile

Weißer Schnitt dank geringem Wärmeeintrag

Trennfläche mit „weissem Schnitt“

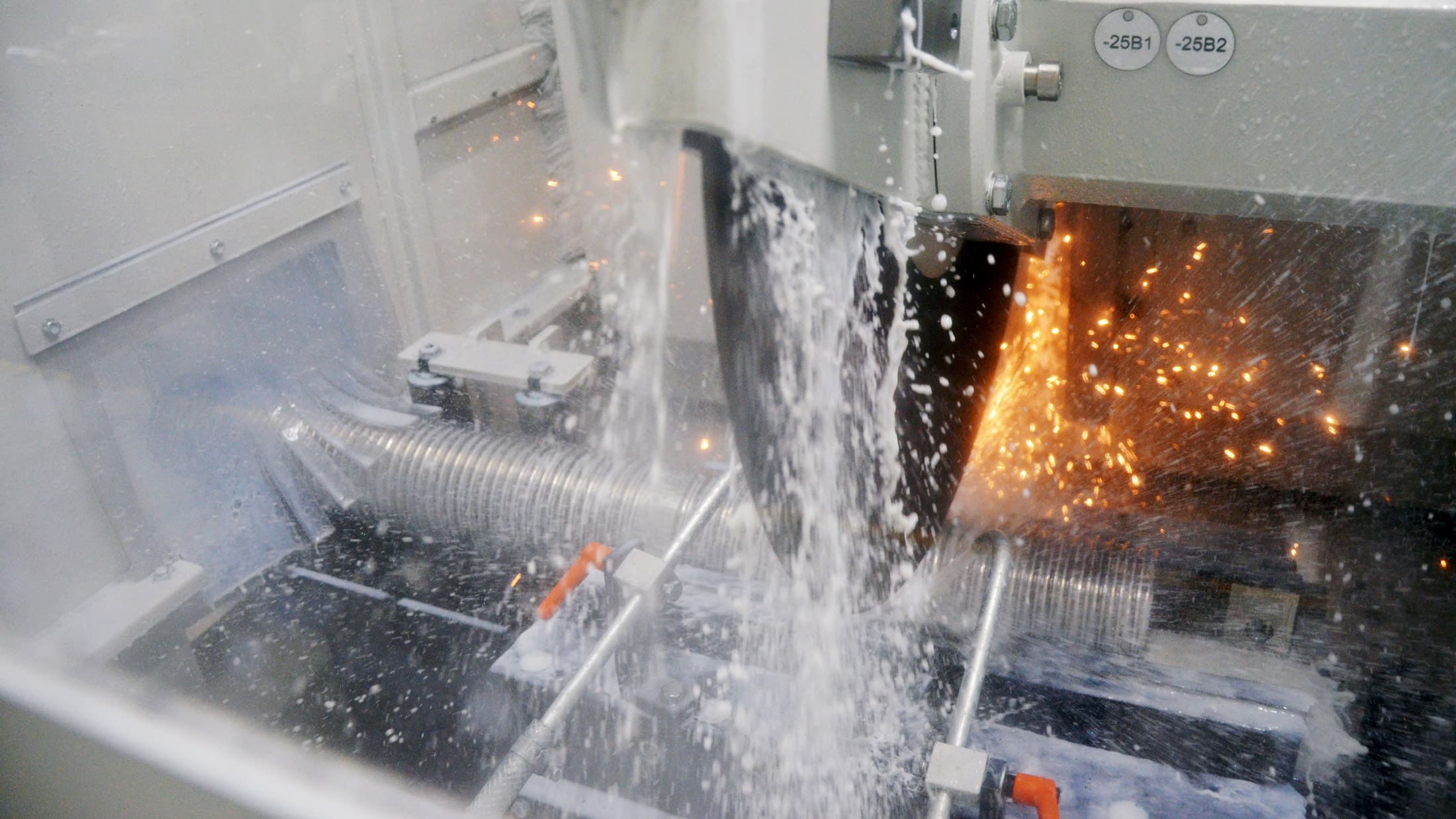

Durch die extrem kurzen Taktzeiten beim Trennschleifprozess wird die entstehende Prozesswärme mit den Spänen abgeführt. Dadurch werden weder das zu trennende Material, noch das Werkzeug erwärmt. Das Ergebnis ist eine glatte, gratfreie und unverfärbte Trennfläche (Weißer Schnitt) ohne Blauschliff oder Materialveränderung. Durch die hohe Winkel- und Längengenauigkeit ist keine weitere Nachbearbeitung notwendig. Zusätzlich profitieren Sie von einer langen Lebensdauer der Werkzeuge.

Nasstrennverfahren für besondere Anforderungen

Der Nasstrennprozess garantiert im Vergleich zum trockenen Trennschleifen eine besonders schonende Werkstückbehandlung bei polierten Oberflächen. Durch das Abspülen der Werkstücke mit Kühlmittel und dem Ablöschen der Funken werden die heißen Schleifpartikel direkt abgekühlt und von der Oberfläche entfernt. Das verhindert ein Anbacken, Anschweißen oder Versintern der entstehenden Funkenpartikel mit der geschliffenen oder polierten Oberfläche.

IHR BENEFIT

kürzeste Taktzeiten durch NC-gesteuerte Schnitte

Flexible Konfiguration mit manueller oder automatischer Zuführung

Gute Zugänglichkeit für Wartungs- und Reinigungstätigkeiten

Wartungsarme Spindel durch Lebensdauerschmierung

Langlebige Schrägbrett-Maschinenständer in schwerer geschweißter Ausführung zur optimalen Späne- und Kühlmittelabfuhr

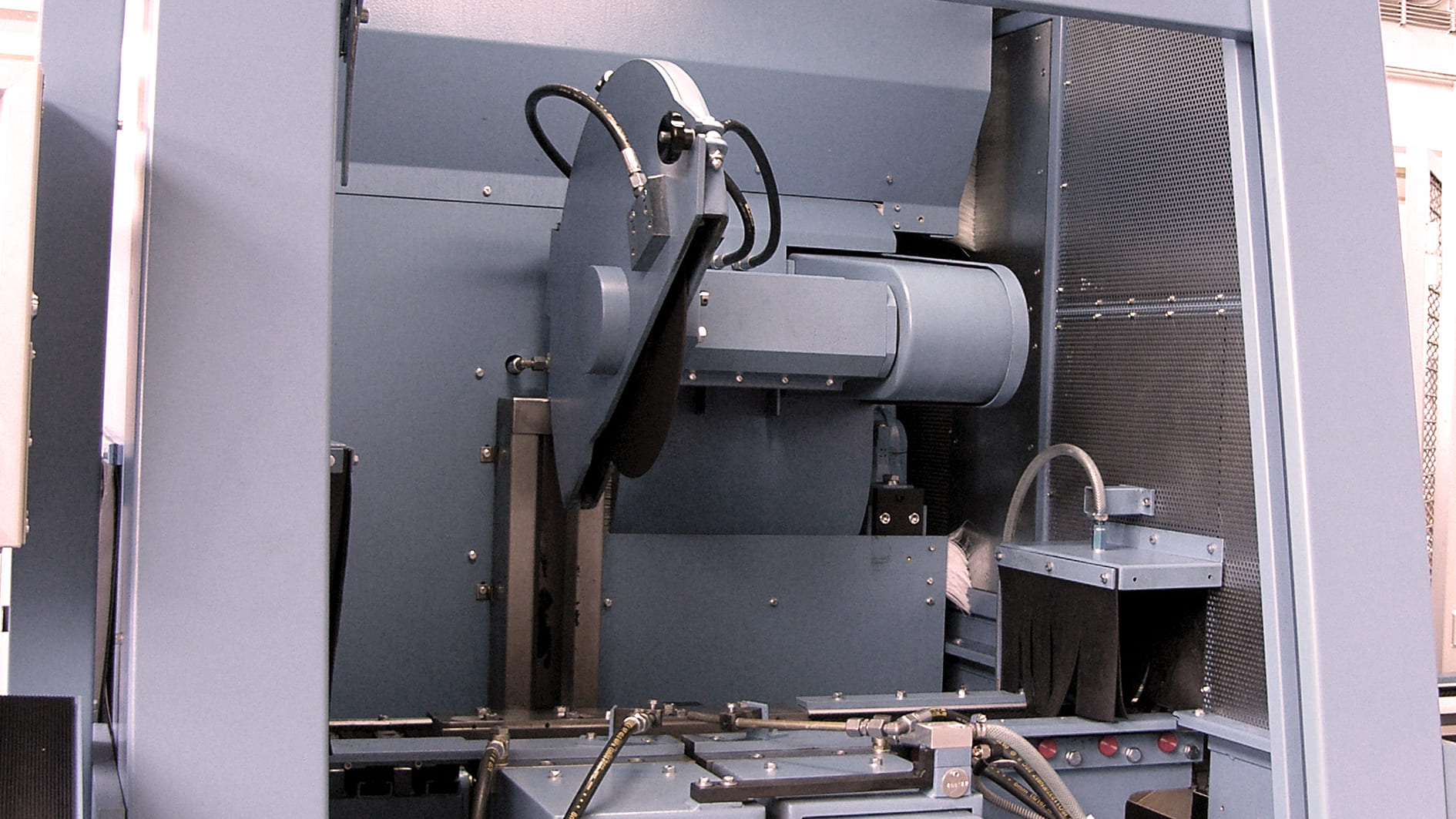

Abgeschotteter Antriebsraum d.h. der Antriebsmotor und die Steuerungskomponenten befinden sich nicht im nassen Arbeitsraum

Ihr Ansprechpartner

Rafael Dineiger

Sales Manager International

| Tel.: | +49 7309 875 - 17 |

| Mail: | rdineiger@reichmann.com |